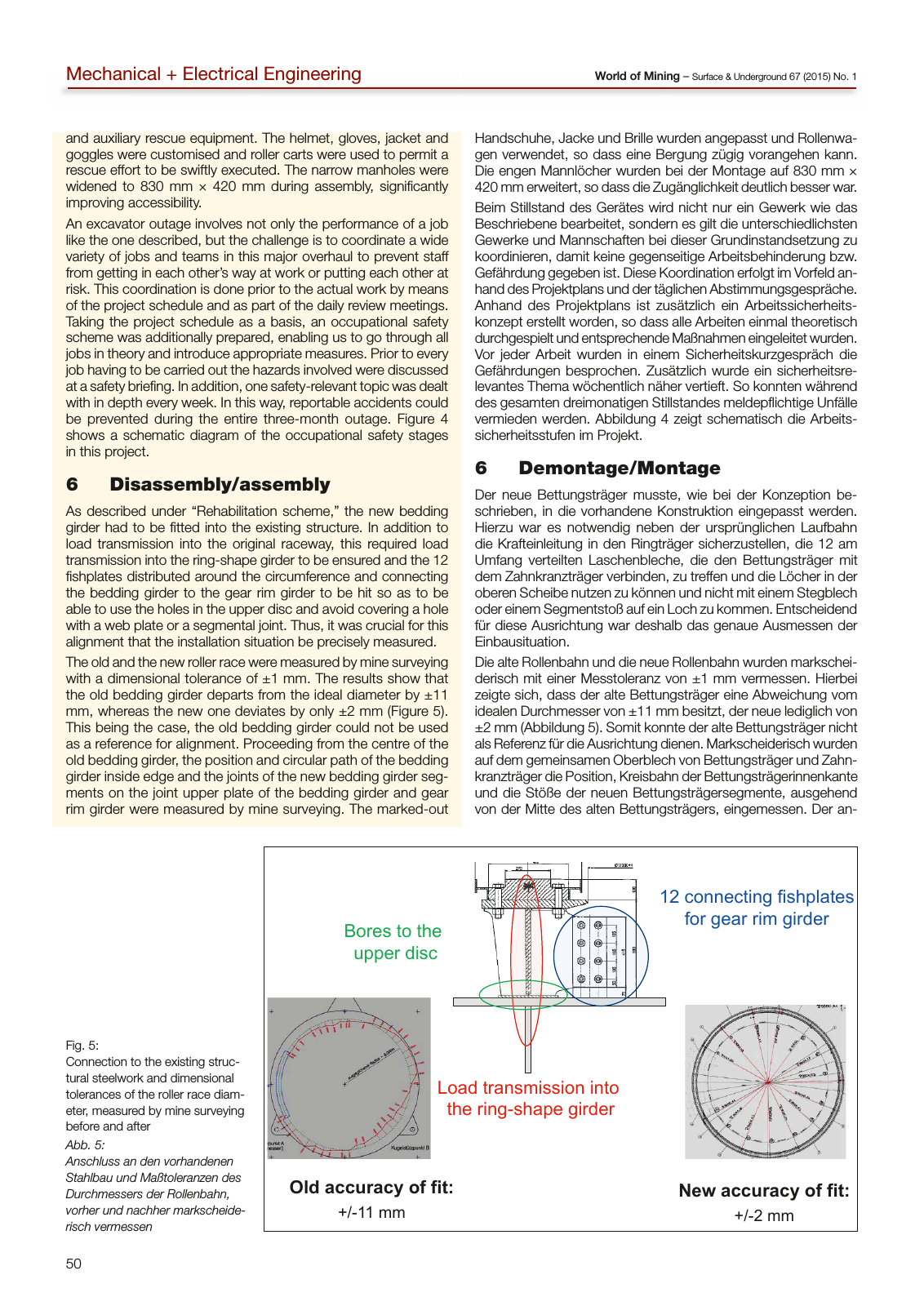

50 World of Mining Surface Underground 67 2015 No 1Mechanical Electrical Engineering and auxiliary rescue equipment The helmet gloves jacket and goggles were customised and roller carts were used to permit a rescue effort to be swiftly executed The narrow manholes were widened to 830 mm 420 mm during assembly significantly improving accessibility An excavator outage involves not only the performance of a job like the one described but the challenge is to coordinate a wide variety of jobs and teams in this major overhaul to prevent staff from getting in each other s way at work or putting each other at risk This coordination is done prior to the actual work by means of the project schedule and as part of the daily review meetings Taking the project schedule as a basis an occupational safety scheme was additionally prepared enabling us to go through all jobs in theory and introduce appropriate measures Prior to every job having to be carried out the hazards involved were discussed at a safety briefing In addition one safety relevant topic was dealt with in depth every week In this way reportable accidents could be prevented during the entire three month outage Figure 4 shows a schematic diagram of the occupational safety stages in this project 6 Disassembly assembly As described under Rehabilitation scheme the new bedding girder had to be fitted into the existing structure In addition to load transmission into the original raceway this required load transmission into the ring shape girder to be ensured and the 12 fishplates distributed around the circumference and connecting the bedding girder to the gear rim girder to be hit so as to be able to use the holes in the upper disc and avoid covering a hole with a web plate or a segmental joint Thus it was crucial for this alignment that the installation situation be precisely measured The old and the new roller race were measured by mine surveying with a dimensional tolerance of 1 mm The results show that the old bedding girder departs from the ideal diameter by 11 mm whereas the new one deviates by only 2 mm Figure 5 This being the case the old bedding girder could not be used as a reference for alignment Proceeding from the centre of the old bedding girder the position and circular path of the bedding girder inside edge and the joints of the new bedding girder seg ments on the joint upper plate of the bedding girder and gear rim girder were measured by mine surveying The marked out Handschuhe Jacke und Brille wurden angepasst und Rollenwa gen verwendet so dass eine Bergung zügig vorangehen kann Die engen Mannlöcher wurden bei der Montage auf 830 mm 420 mm erweitert so dass die Zugänglichkeit deutlich besser war Beim Stillstand des Gerätes wird nicht nur ein Gewerk wie das Beschriebene bearbeitet sondern es gilt die unterschiedlichsten Gewerke und Mannschaften bei dieser Grundinstandsetzung zu koordinieren damit keine gegenseitige Arbeitsbehinderung bzw Gefährdung gegeben ist Diese Koordination erfolgt im Vorfeld an hand des Projektplans und der täglichen Abstimmungsgespräche Anhand des Projektplans ist zusätzlich ein Arbeitssicherheits konzept erstellt worden so dass alle Arbeiten einmal theoretisch durchgespielt und entsprechende Maßnahmen eingeleitet wurden Vor jeder Arbeit wurden in einem Sicherheitskurzgespräch die Gefährdungen besprochen Zusätzlich wurde ein sicherheitsre levantes Thema wöchentlich näher vertieft So konnten während des gesamten dreimonatigen Stillstandes meldepflichtige Unfälle vermieden werden Abbildung 4 zeigt schematisch die Arbeits sicherheitsstufen im Projekt 6 Demontage Montage Der neue Bettungsträger musste wie bei der Konzeption be schrieben in die vorhandene Konstruktion eingepasst werden Hierzu war es notwendig neben der ursprünglichen Laufbahn die Krafteinleitung in den Ringträger sicherzustellen die 12 am Umfang verteilten Laschenbleche die den Bettungsträger mit dem Zahnkranzträger verbinden zu treffen und die Löcher in der oberen Scheibe nutzen zu können und nicht mit einem Stegblech oder einem Segmentstoß auf ein Loch zu kommen Entscheidend für diese Ausrichtung war deshalb das genaue Ausmessen der Einbausituation Die alte Rollenbahn und die neue Rollenbahn wurden markschei derisch mit einer Messtoleranz von 1 mm vermessen Hierbei zeigte sich dass der alte Bettungsträger eine Abweichung vom idealen Durchmesser von 11 mm besitzt der neue lediglich von 2 mm Abbildung 5 Somit konnte der alte Bettungsträger nicht als Referenz für die Ausrichtung dienen Markscheiderisch wurden auf dem gemeinsamen Oberblech von Bettungsträger und Zahn kranzträger die Position Kreisbahn der Bettungsträgerinnenkante und die Stöße der neuen Bettungsträgersegmente ausgehend von der Mitte des alten Bettungsträgers eingemessen Der an Fig 5 Connection to the existing struc tural steelwork and dimensional tolerances of the roller race diam eter measured by mine surveying before and after Abb 5 Anschluss an den vorhandenen Stahlbau und Maßtoleranzen des Durchmessers der Rollenbahn vorher und nachher markscheide risch vermessen Old accuracy of fit 11 mm New accuracy of fit 2 mm 12 conne cti n g fi sh p l a te s fo r g e a r rim girde r L o a d transmi ssi o n into the ri n g sh a p e g i rd e r Bo re s to the upper d i sc

Hinweis: Dies ist eine maschinenlesbare No-Flash Ansicht.

Klicken Sie hier um zur Online-Version zu gelangen.

Klicken Sie hier um zur Online-Version zu gelangen.