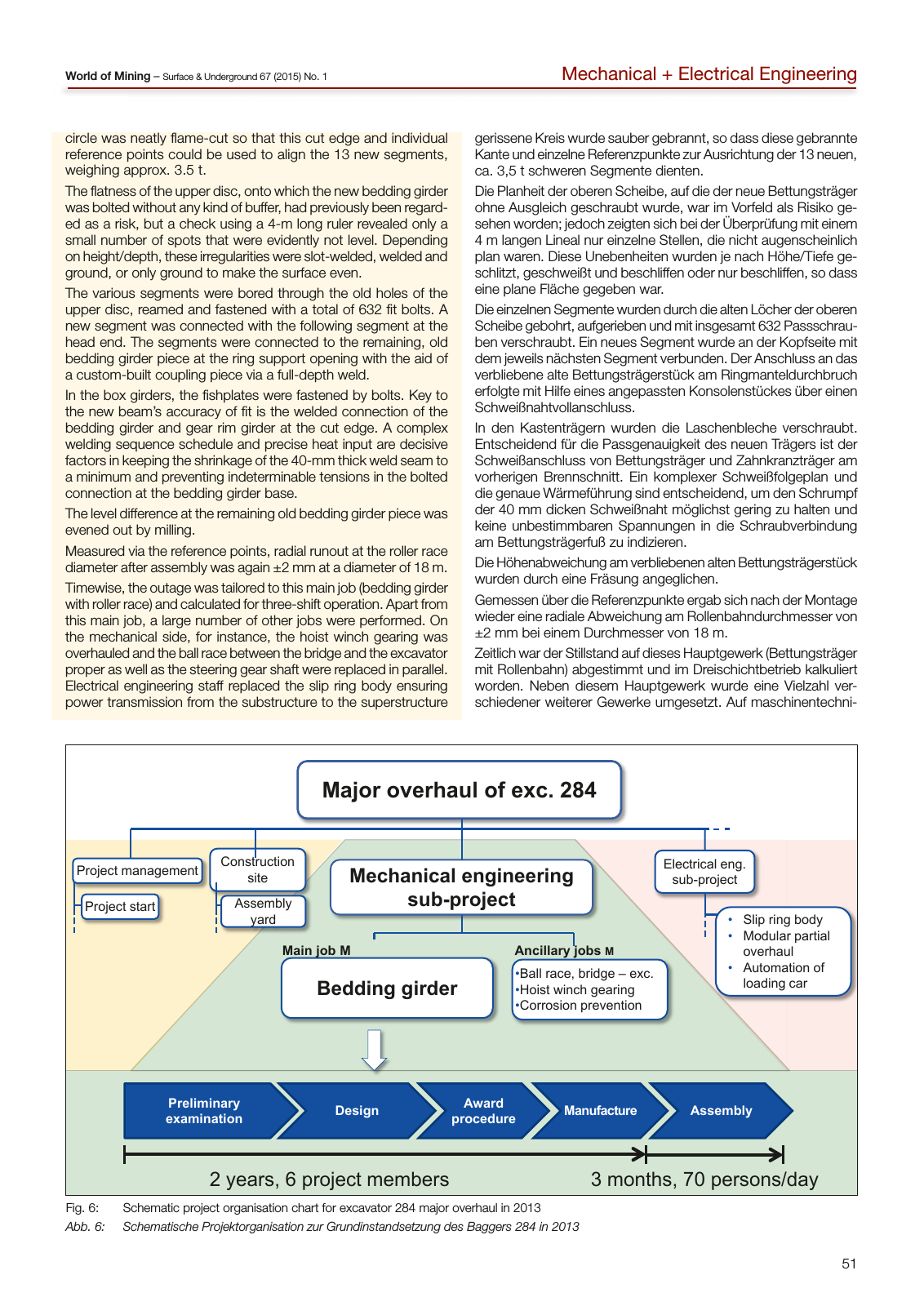

51 World of Mining Surface Underground 67 2015 No 1 Mechanical Electrical Engineering circle was neatly flame cut so that this cut edge and individual reference points could be used to align the 13 new segments weighing approx 3 5 t The flatness of the upper disc onto which the new bedding girder was bolted without any kind of buffer had previously been regard ed as a risk but a check using a 4 m long ruler revealed only a small number of spots that were evidently not level Depending on height depth these irregularities were slot welded welded and ground or only ground to make the surface even The various segments were bored through the old holes of the upper disc reamed and fastened with a total of 632 fit bolts A new segment was connected with the following segment at the head end The segments were connected to the remaining old bedding girder piece at the ring support opening with the aid of a custom built coupling piece via a full depth weld In the box girders the fishplates were fastened by bolts Key to the new beam s accuracy of fit is the welded connection of the bedding girder and gear rim girder at the cut edge A complex welding sequence schedule and precise heat input are decisive factors in keeping the shrinkage of the 40 mm thick weld seam to a minimum and preventing indeterminable tensions in the bolted connection at the bedding girder base The level difference at the remaining old bedding girder piece was evened out by milling Measured via the reference points radial runout at the roller race diameter after assembly was again 2 mm at a diameter of 18 m Timewise the outage was tailored to this main job bedding girder with roller race and calculated for three shift operation Apart from this main job a large number of other jobs were performed On the mechanical side for instance the hoist winch gearing was overhauled and the ball race between the bridge and the excavator proper as well as the steering gear shaft were replaced in parallel Electrical engineering staff replaced the slip ring body ensuring power transmission from the substructure to the superstructure gerissene Kreis wurde sauber gebrannt so dass diese gebrannte Kante und einzelne Referenzpunkte zur Ausrichtung der 13 neuen ca 3 5 t schweren Segmente dienten Die Planheit der oberen Scheibe auf die der neue Bettungsträger ohne Ausgleich geschraubt wurde war im Vorfeld als Risiko ge sehen worden jedoch zeigten sich bei der Überprüfung mit einem 4 m langen Lineal nur einzelne Stellen die nicht augenscheinlich plan waren Diese Unebenheiten wurden je nach Höhe Tiefe ge schlitzt geschweißt und beschliffen oder nur beschliffen so dass eine plane Fläche gegeben war Die einzelnen Segmente wurden durch die alten Löcher der oberen Scheibe gebohrt aufgerieben und mit insgesamt 632 Passschrau ben verschraubt Ein neues Segment wurde an der Kopfseite mit dem jeweils nächsten Segment verbunden Der Anschluss an das verbliebene alte Bettungsträgerstück am Ringmanteldurchbruch erfolgte mit Hilfe eines angepassten Konsolenstückes über einen Schweißnahtvollanschluss In den Kastenträgern wurden die Laschenbleche verschraubt Entscheidend für die Passgenauigkeit des neuen Trägers ist der Schweißanschluss von Bettungsträger und Zahnkranzträger am vorherigen Brennschnitt Ein komplexer Schweißfolgeplan und die genaue Wärmeführung sind entscheidend um den Schrumpf der 40 mm dicken Schweißnaht möglichst gering zu halten und keine unbestimmbaren Spannungen in die Schraubverbindung am Bettungsträgerfuß zu indizieren Die Höhenabweichung am verbliebenen alten Bettungsträgerstück wurden durch eine Fräsung angeglichen Gemessen über die Referenzpunkte ergab sich nach der Montage wieder eine radiale Abweichung am Rollenbahndurchmesser von 2 mm bei einem Durchmesser von 18 m Zeitlich war der Stillstand auf dieses Hauptgewerk Bettungsträger mit Rollenbahn abgestimmt und im Dreischichtbetrieb kalkuliert worden Neben diesem Hauptgewerk wurde eine Vielzahl ver schiedener weiterer Gewerke umgesetzt Auf maschinentechni Fig 6 Schematic project organisation chart for excavator 284 major overhaul in 2013 Abb 6 Schematische Projektorganisation zur Grundinstandsetzung des Baggers 284 in 2013 Main job M Preliminary examination Design Award procedure Manufacture Assembly 2 years 6 project members 3 months 70 persons day Project management Construction site Project start Assembly yard Major overhaul of exc 284 Electrical eng sub project Slip ring body Modular partial overhaul Automation of loading car Mechanical engineering sub project Bedding girder Ball race bridge exc Hoist winch gearing Corrosion prevention Ancillary jobs M

Hinweis: Dies ist eine maschinenlesbare No-Flash Ansicht.

Klicken Sie hier um zur Online-Version zu gelangen.

Klicken Sie hier um zur Online-Version zu gelangen.